Il Processo di Polimerizzazione nella Verniciatura Industriale: A Liquido e a Polvere

La polimerizzazione è fondamentale nel mondo della verniciatura industriale, specialmente nei trattamenti a liquido e a polvere, poiché è durante questa fase che si stabiliscono le caratteristiche chimiche e fisiche del rivestimento finale.

Il processo di polimerizzazione è una reazione chimica in cui piccole molecole, dette monomeri, si uniscono per formare catene di polimeri. Questa trasformazione molecolare è cruciale per ottenere materiali resistenti e duraturi, ed è applicata in molti ambiti industriali, compresa appunto la verniciatura. La polimerizzazione avviene quando la vernice applicata si indurisce, formando un rivestimento continuo che aderisce al substrato. Questo processo è particolarmente rilevante nella verniciatura industriale, dove la qualità del rivestimento determina la resistenza, la durata e le proprietà estetiche del prodotto finale.

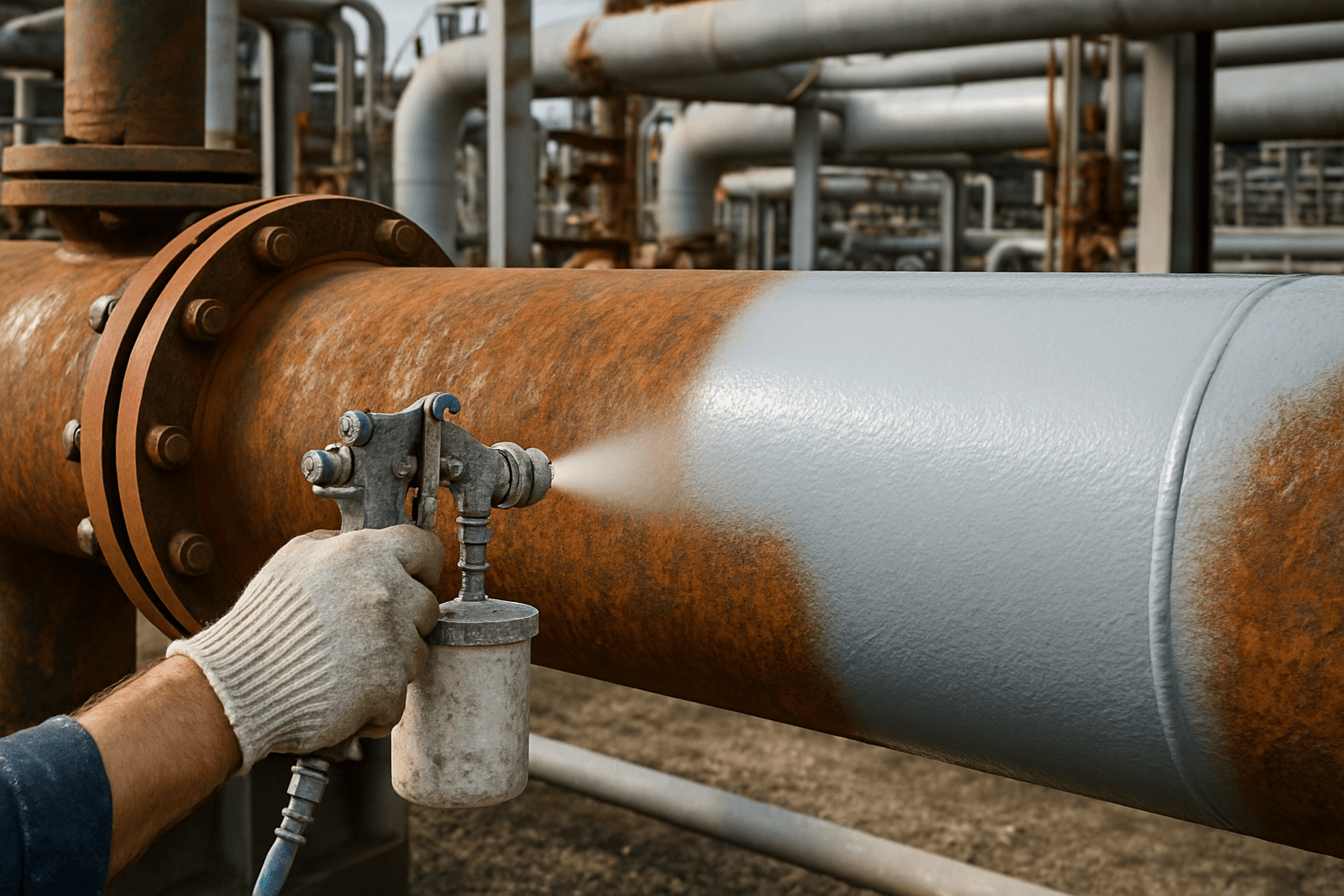

In ambito industriale, la polimerizzazione è essenziale in due tipologie di verniciatura molto diffuse: verniciatura a liquido (o spruzzo) e verniciatura a polvere. Entrambe le tecnologie utilizzano la polimerizzazione per ottenere rivestimenti solidi e uniformi, ma differiscono nel metodo di applicazione, nelle temperature e nei materiali impiegati come abbiamo ampiamente discusso nel nostro articolo sulle differenze tra verniciatura a polvere e liquido. Di seguito, vediamo quindi in dettaglio come si manifesta il processo di polimerizzazione in questi due tipi di verniciatura e quali sono le differenze principali.

Polimerizzazione nella Verniciatura a Liquido (o Spruzzo)

Nel caso della verniciatura a liquido, il processo di polimerizzazione avviene a temperature più basse, solitamente tra i 60 e gli 80°C, e interessa spesso resine polimeriche o componenti chimici a base di solvente. La verniciatura a liquido, detta anche a spruzzo, può essere utilizzata su materiali più delicati come plastica e legno, grazie alle basse temperature richieste per la fase di cottura.

Una delle caratteristiche distintive della polimerizzazione nelle vernici a liquido è la sua versatilità. Diversi tipi di resine, come quelle acriliche o epossidiche, possono essere impiegati per ottenere finiture specifiche. In Nordest LINE abbiamo oltre 100 finiture sempre disponibili per i tuoi progetti di verniciatura industriale a liquido. Durante la polimerizzazione, la vernice applicata sul substrato passa da uno stato liquido a un solido, legandosi alla superficie. Questo processo è più delicato rispetto a quello della polvere e richiede un controllo più preciso delle condizioni ambientali, come umidità e temperatura, per evitare difetti come colature o bolle d’aria.

Polimerizzazione nella Verniciatura a Polvere

La verniciatura a polvere è nota per il suo processo di polimerizzazione, che avviene a temperature elevate. I polimeri termoindurenti vengono utilizzati per rivestire e proteggere le superfici metalliche. Quando il rivestimento in polvere viene riscaldato, si verifica la polimerizzazione termica: il calore innesca la reazione chimica tra i componenti della vernice, facendo sì che si formino legami incrociati tra le catene polimeriche. Questo processo è chiamato polimerizzazione a reticolazione e permette alla vernice di indurirsi e aderire permanentemente alla superficie trattata perchè la polvere inizia a fondere e polimerizzare, formando uno strato uniforme e continuo.

Durante la polimerizzazione, le molecole della resina reagiscono formando legami chimici permanenti, trasformandosi da una struttura iniziale malleabile a un materiale resistente e solido. Questa fase è cruciale per garantire una finitura duratura, resistente agli agenti atmosferici, ai graffi e all’usura. Il risultato è un rivestimento che, grazie al processo di polimerizzazione, acquisisce un’elevata resistenza chimica e meccanica, rendendolo ideale per applicazioni industriali su metalli.

Differenze tra Polimerizzazione a Polvere e a Liquido

La differenza principale tra i due tipi di polimerizzazione risiede nel metodo di applicazione e nella temperatura necessaria. Nella verniciatura a polvere, l’intero substrato metallico funge da conduttore elettrico per attirare la polvere caricata elettrostaticamente, la quale, una volta sottoposta a calore, si trasforma in un rivestimento omogeneo. Invece, nella verniciatura a liquido, l’applicazione è più manuale e complessa, con la vernice che si atomizza e si lega alla superficie durante la fase di spruzzatura.

Entrambi i metodi richiedono un processo di polimerizzazione per assicurare che la vernice aderisca in modo permanente e offra protezione e durabilità. Tuttavia, la polimerizzazione nella verniciatura a polvere è generalmente più veloce e uniforme, poiché l’intero processo si svolge in un ciclo continuo nel forno. Al contrario, la verniciatura a liquido richiede più passaggi e più tempo per ottenere la stessa resistenza e durata.

Altri Tipi di Polimerizzazione

Esistono due principali categorie di polimerizzazione: polimerizzazione a catena (o di addizione) e polimerizzazione per condensazione. Ogni tipo ha un meccanismo distinto e produce polimeri con caratteristiche specifiche.

Polimerizzazione a Catena

Nella polimerizzazione a catena, i monomeri reagiscono tra loro attraverso un meccanismo di addizione, senza la produzione di sottoprodotti. Questo tipo di polimerizzazione è tipico di monomeri contenenti doppi legami, come il cloruro di vinile, il propilene o l’etilene. La reazione è generalmente suddivisa in tre fasi:

- Iniziazione: Si forma un radicale libero o uno ione che inizia il processo di reazione con il monomero, rompendo il legame π nel doppio legame.

- Propagazione: Il radicale formato reagisce con altri monomeri, portando alla formazione di una catena in crescita.

- Terminazione: La reazione si interrompe quando due radicali si combinano o quando viene eliminato l’iniziatore.

La polimerizzazione radicalica è un esempio comune di polimerizzazione a catena. È usata per produrre materiali come il polietilene e il polistirene, con applicazioni nell’imballaggio e nell’edilizia.

Polimerizzazione per Condensazione

Diversamente dalla polimerizzazione a catena, la polimerizzazione per condensazione comporta la reazione tra monomeri che possiedono gruppi funzionali complementari (come –OH e –COOH), con la liberazione di sottoprodotti come acqua o metanolo. Esempi classici di polimeri ottenuti per condensazione includono il nylon e il poliestere, materiali ampiamente usati nei tessuti e nelle plastiche ad alte prestazioni.

Il processo di polimerizzazione è il cuore della verniciatura industriale, sia a polvere che a liquido. Nel primo caso, esso garantisce la formazione di rivestimenti durevoli, resistenti e a basso impatto ambientale, ideali per grandi volumi di produzione. Nel secondo, la polimerizzazione permette di ottenere finiture di alta qualità su una gamma più ampia di materiali, pur richiedendo maggiore precisione e controllo nel processo. In entrambi i casi, la polimerizzazione è la chiave per creare finiture solide, resistenti e altamente performanti.