Metallizzazione industriale in alto vuoto

IL PROCESSO DI METALLIZZAZIONE A FILO

La metallizzazione in alto vuoto avviene attraverso l’evaporazione di filamenti di metalli vari tra cui alluminio, ferro, acciaio inox, titanio, rame e ottone. Per questo motivo viene comunemente chiamata anche metallizzazione a filo. Una tecnologia flessibile che permette di rivestire tutti i tipi di materiale, indistintamente dalla forma, geometria e dimensione. La Metallizzazione è ottenuta mediante un processo veloce ed ecologico a bassa temperatura ed è per questo in molte applicazioni viene preferita alla galvanica.

COSA SI OTTIENE

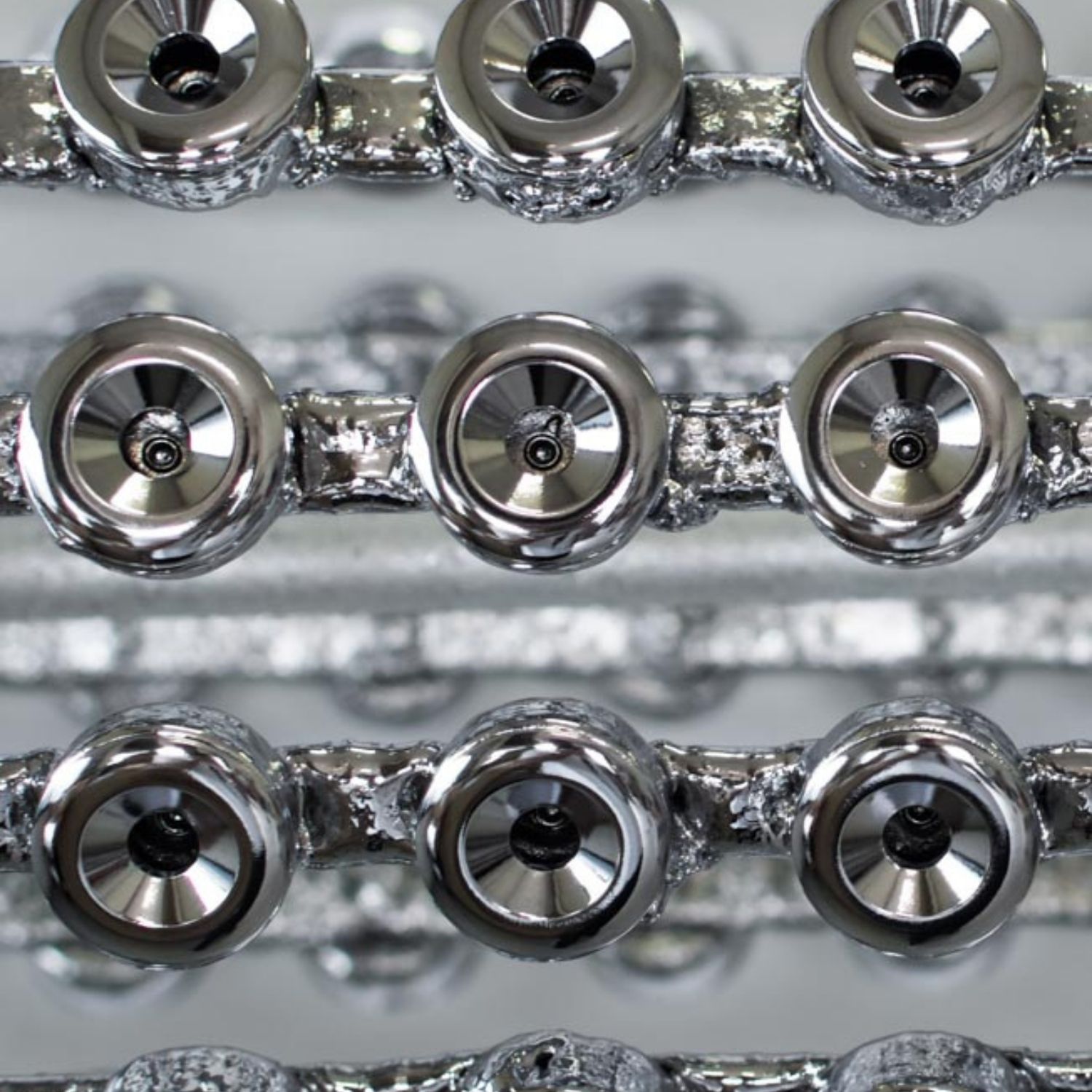

Si ottengono con questo processo oggetti sia tecnici che decorativi che sono molto brillanti, perfettamente riflettenti, di aspetto metallico e possono essere variamente colorati. Oltre all’elevata resistenza delle superfici, si ottiene un aspetto decorativo duraturo nel tempo per i propri prodotti.

METALLIZZAZIONE DI METALLI E PLASTICHE

Il trattamento/lavorazione può essere fatto su materie plastiche (ABS, PVC, PP, PS, nylon, moplen, ecc.), vetro, zama, ottone, alluminio, metallo e molto altro.

PRINCIPALI VANTAGGI DELLA METALIZZAZIONE

- Ottime resistenze meccaniche (graffi) e chimiche (alcol e creme)

- Possibilità di ottenere infinite colorazioni brillanti e opache

- Qualità estetica elevata: oggetti riflettenti

- Rispetto dell’ambiente: processo che non produce scorie e sottoprodotti da smaltire

CAMPI DI APPLICAZIONE

Beverage (in particolare bottiglie di vetro)

Accessori e particolari per cabine doccia

Accessori per serramenti

Illuminazione

Cosmetica

Accessori vari del settore mobiliero come pomelli, modanature, maniglie

Tappi per uso cosmetico ed alimentare.

Il processo di lavorazione

Posizionamento

Verniciatura di base

Appassitore

Asciugatura

Metallizzazione

Finitura

Descrizione

Una prima fase di lavorazione della metallizzazione industriale in alto vuoto, comune a tutti i prodotti da trattare, è il loro posizionamento su apposite attrezzature, le quali si differenziano in funzione degli articoli da trattare.

Gli attrezzi vengono posizionati su appositi carrelli per favorire la loro movimentazione durante il processo produttivo.

I prodotti dopo esser stati preventivamente preparati alla metallizzazione (fiammatura e aria compressa) vengono sottoposti al processo di verniciatura di base su cabina semi-automatica con reciprocatore elettronico, necessaria per favorire l’aggrappaggio del metallo all’articolo e livellare il fondo.

Una volta trattati tutti gli attrezzi il carrello viene posto all’interno di un forno a riciclo di aria calda per l’asciugatura chiamato “Appassitore” per favorire la distensione della vernice di base su tutta la superficie da trattare in maniera uniforme ed evitare l’effetto orange peel (buccia d’arancia). Un processo della durata di circa 20 minuti a cui fa seguito la fase di asciugatura in forni statici.

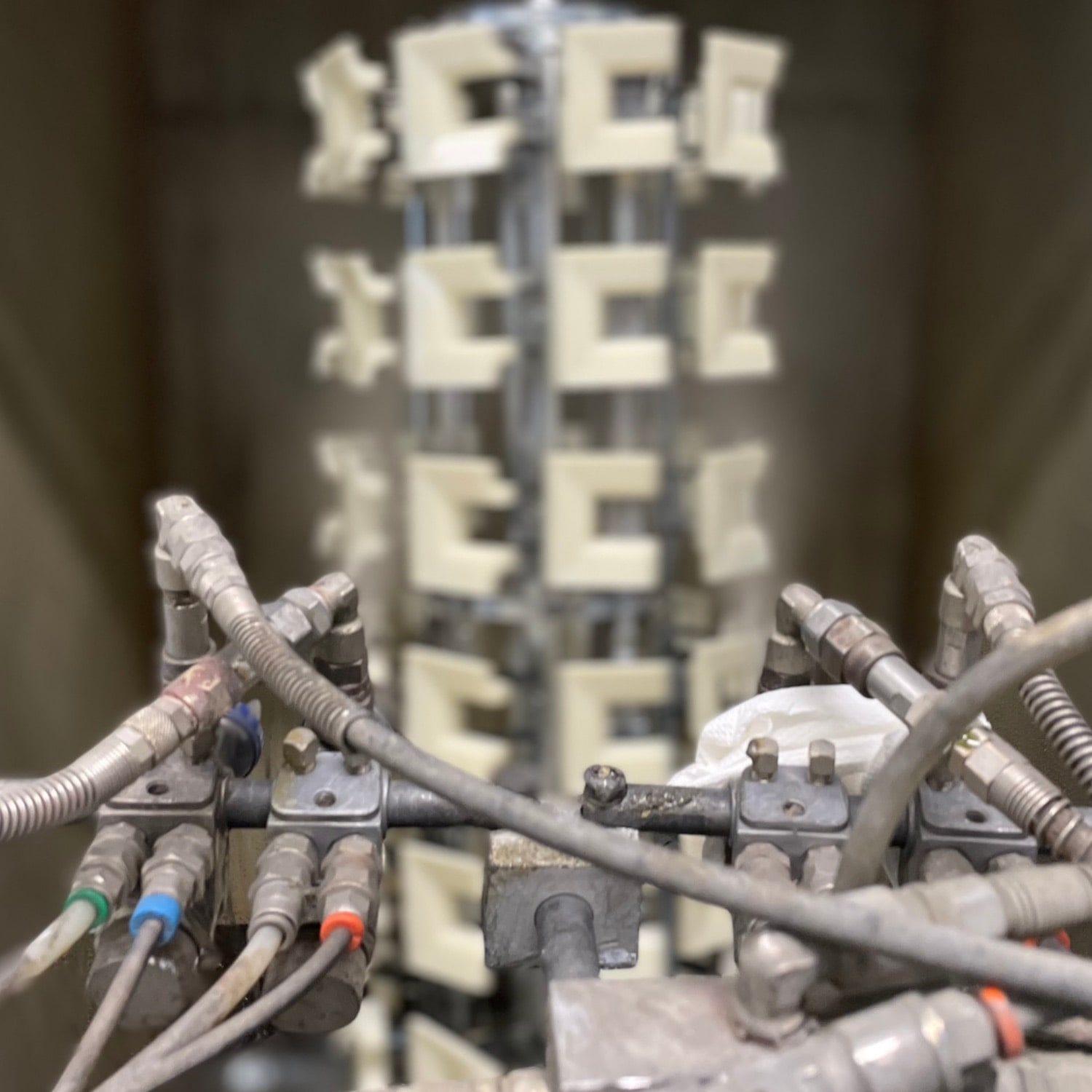

Trascorso il tempo di asciugatura, i carrelli vengono prelevati e trasportati in prossimità della camera di metallizzazione, all’interno della quale si svolge il processo più importante del ciclo produttivo.

La metallizzazione avviene depositando un sottilissimo strato di metallo sublimato in alto vuoto. Un processo che dura circa 10 minuti al termine del quale tutti gli articoli estratti acquisiscono una finitura del colore materiale evaporato (alluminio, acciaio inox, ferro, titanio, rame o ottone).

A questo punto i prodotti proseguono il percorso per la “cabina di protezione” dove subiscono un trattamento di finitura, che può essere trasparente o colorata.

Dopo un breve periodo di stazionamento sulle attrezzature, i prodotti finiti vengono smontati dai loro supporti e controllati, in seguito, confezionati a seconda delle esigenze del cliente.

Tutti i prodotti trattati sono sottoposti ai test prodotto cross cut test e cross hatch tester.

Finita questa operazione i prodotti vengono inviati al magazzino dove attenderanno la destinazione finale.

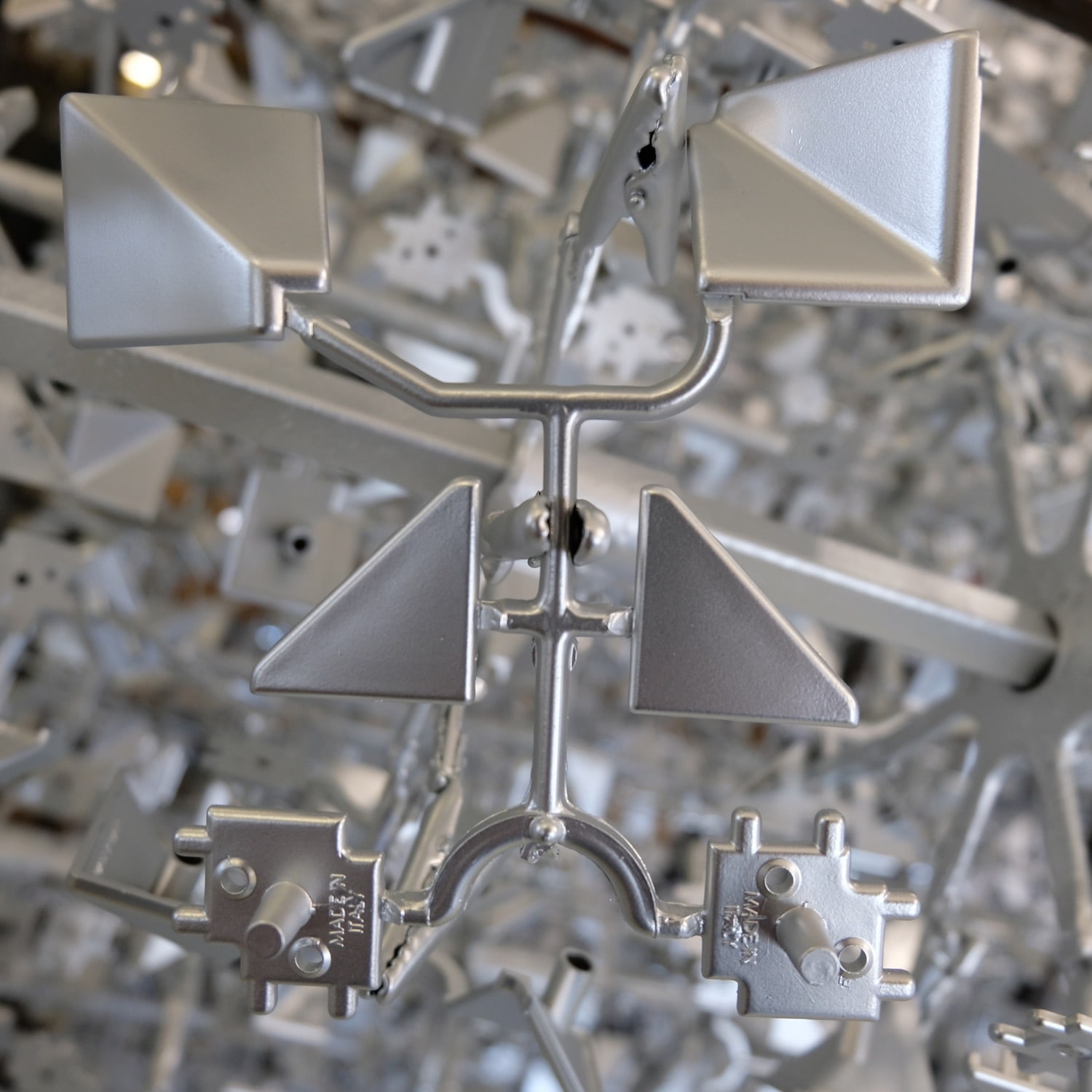

Le attrezzature

Le attrezzature, chiamate “satelliti”, sono indispensabili per il corretto posaggio dei pezzi in preparazione alla metalizzazione in alto vuoto, dalla loro adeguatezza e realizzazione è infatti determinata la corretta lavorazione e in larga parte la qualità del prodotto finito. Inoltre la loro numererosità determinerà il costo per singolo pezzo lavorato, massimizzandola otterremo il miglior costo di lavorazione applicabile, diminuendo al tempo stesso i tempi di realizzazione e consegna degli oggetti.

Collaboriamo in maniera attiva da anni con i laboratori tecnici più preparati e qualificati nonché competitivi per lo sviluppo delle attrezzature atte alla metallizzazione a filo o alla verniciatura su cabine a filo d’acqua.

Questi si avvalgono di strumenti informatici quali l’AutoCAD per il raggiungimento dei migliori requisiti qualitativi dei Vs prodotti e le migliori rese nella numerica dei posaggi, pertanto, ci basta ottenere da voi un disegno o dei campioni fisici dei pezzi da realizzare, penseremo noi a tutto quanto necessiti per portare a compimento il vostro progetto minimizzando la spesa e massimizzando la qualità e resa produttiva, con i prezzi più competitivi del mercato.